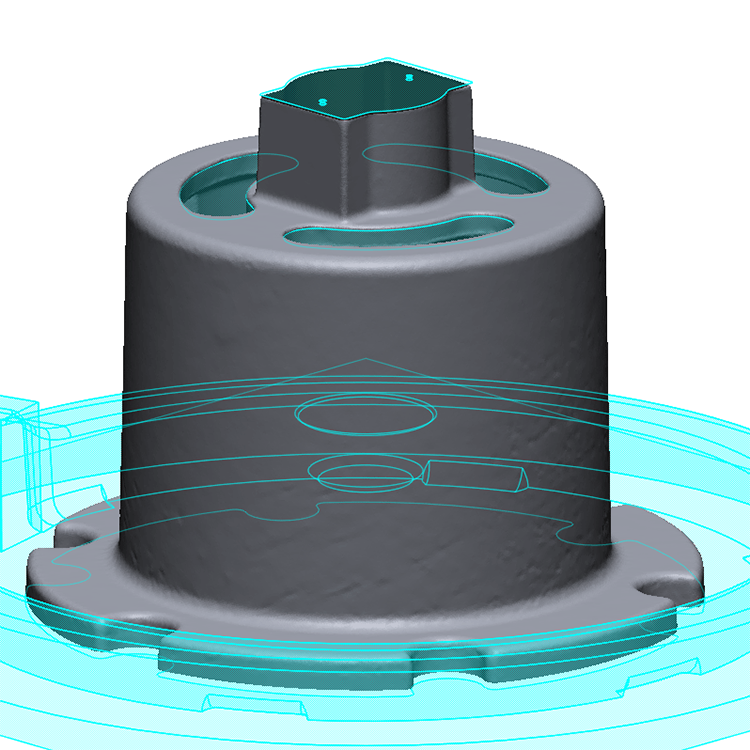

エース木型独自工法による製品スピード復元と測定サービス

- 昔作った製品の部品がもう在庫がわずかしかない

- 当時のCADデータが見つからない、自分で書き起こせない

- 少しだけしか必要ないものに、予算はあまり掛けられない

- 復元した鋳造品が元通りの寸法に仕上がらない

鋳造品のリバースは木型製造業者を選択して下さい!!

3Dスキャナー(STL)から直接リバース木型が製作できるのは、鋳造木型メーカーだから出来る手法です。

コストは安く、スピードは速く!お客様ニーズにお応えするため、約50%のコスト削減と再現率95%の向上を目指します。

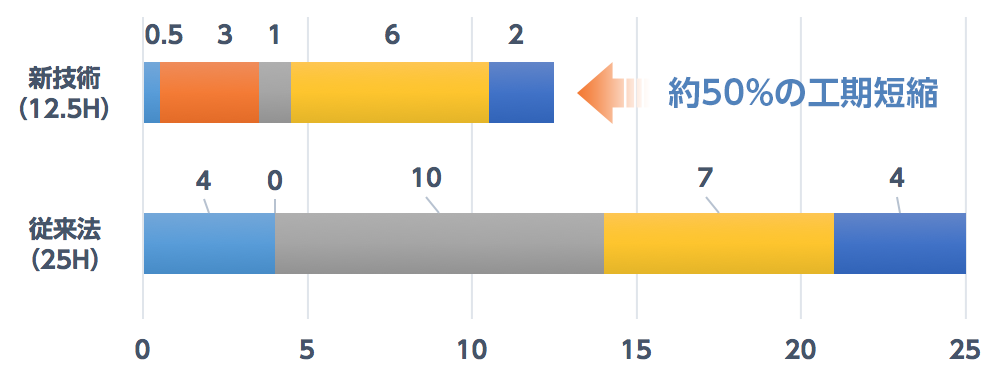

従来型と当社STLリバース法のワークフロー比較

| ワークフロー | 3Dスキャン | モデリング | 木型設計 |

|---|---|---|---|

| 従来法 (一般的なリバースエンジニアリング) |

3Dスキャン (STLデータ化) |

CADデータ化 | モデル(CAD) PL設計(CAD) |

| 新技術 (当社STLリバース法) |

3Dスキャン (STLデータ化) |

STL編集 | モデル(CAD) PL設計(CAD) |

一般的なリバースエンジニアリングサービス

スキャン時に取得した形状を参照しながら、CADオペレータが再モデリングし、『現物の形状』を「CADデータ形式」にしています。

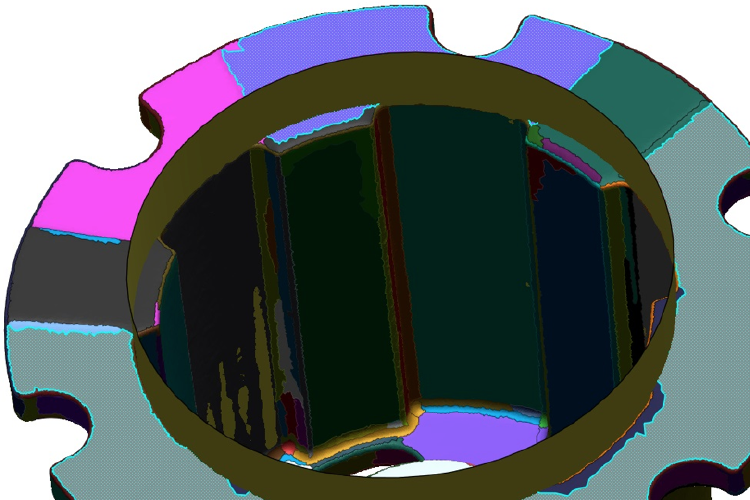

当社のSTLリバース法

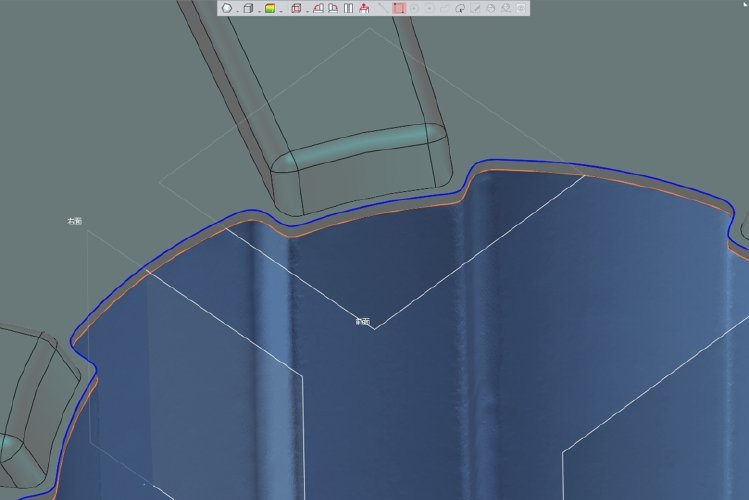

スキャン時に取得した形状に、方案データを付加するのみで木型設計を完成させます。

この手法は金型製作には流用できず、木型のみで実現できる手法です。

従来型と当社STLリバース法の工程所用時間比較

■図面確認 ■スキャン ■モデリング ■木型設計 ■ CAM

一般的なリバースエンジニアリングでは、形状復元する際にCAD形式の製作を前提としていました。取得したSTLをCAD設計できるCADデータへ変換する作業に多大な工数を要します。

当社のリバース技術では、取得したSTLを直接編集し、基準座標の設定のみ行えば、形状データは完成します。

このデータに、PL設定と木型方案を設定し、木型設計を完成させます。

CAM工程においては、STL(形状部)+CAD(方案部)の2種類のデータ形式を作業するにあたり、当社独自の加工方法を用いて、短時間でCAM工程まで完了します。

各リバース方法のメリット・デメリット比較

| リバース方法 | コスト | 精度 | エッジ | 形状変更 | 図面出力 |

|---|---|---|---|---|---|

| オートサーフェイス | ○ | △ | × | △ | △ |

| リバースモデリング | × | △ | ○ | ◎ | ○ |

| 当社STLリバース | ○ | ○ | △ | △ | × |

オートサーフェイス

オートサーフェイスでは、CAD化する際に自動抽出されたサーフェイスがねじれたり、歪んだり、特に複雑な形状の場合には様々な調整が必要です。

また、エッジの表現が難しく、形状・寸法の編集が出来ないのなどの欠点もあります。

自由曲面の多い形状には向いていますが、幾何形状の多い鋳造部品には不向きと言えます。

リバースモデリング

リバースモデリングでは、形状製作するために、複数断面の抽出、押出し、トリムなどの工程を繰り返してモデリングしていきます。

スキャナから入力されて情報が正しければ、形状の復元は時間さえあれば完成します。

メリットとして、モデリングデータをCADの中で扱えることです。

しかし、鋳造品の特性を理解していないと、製品本来の形状とは異なる「鋳造品のクセを含めた形状」をCADデータ化していることになります。

木型なので、0.1mm以下のギャップは手作業で修正も可能です。

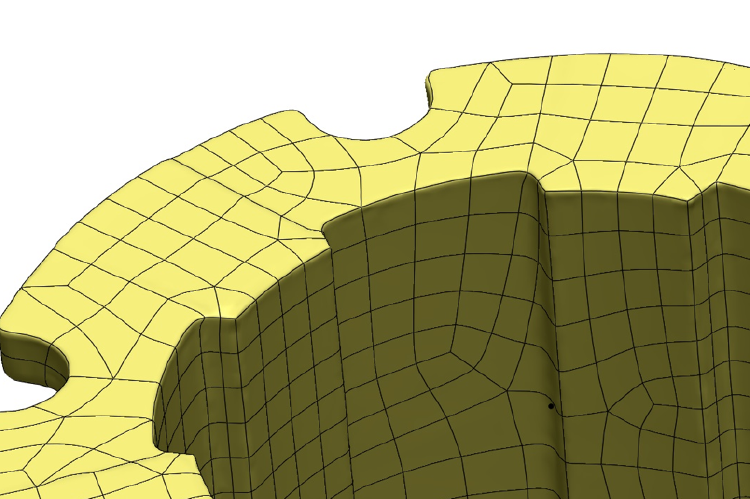

逆に考えれば、大体の箇所をオートサーフェイス、肝心な位置をCADで作り、オートサーフェースで表現出来ない、CADデータ化するには工数が発生する箇所にSTLデータを使えば、木型を製作する上で十分な形状が完成すると言えます。

当社STLリバース

当社のSTLリバースは、オートサーフェスと同等のコストで、曲面の再現性と、エッジの抽出を重視し、鋳造工程に重要な箇所のみCADデータで作りこみます。

従来のCADリバースでは、モデリングを行ったあとに木型設計を行いますが、当社では鋳造方案にモデルを合わせる形式を採用し、鋳造品の再現率を上げることに注力しています。

支給される鋳造品は鋳造方案の影響を受けて変形していることも多く見られ、鋳物を復元する木型を作る際は鋳造方案の変形を再度受けないように、木型設計をしなくてはなりません。PC環境の中で忠実に復元されても、お客様の手元に渡る鋳造製品が、本来の形状に復元されてこそ、リバースエンジニアリングです。