多品種少量生産のトータル納期短縮に自信あり

木型の品質を決定する重要な要素は、加工品のみが高品質であることではなく、構成パーツの組付け精度、鋳造方案、砂型造形の作業性や、鋳造工程を理解した木型です。それらを実現するために、当社では、高速加工に対応した金型用マシニングセンターを使い、長時間加工においても、安定した加工面と高精度な品質で製作します。 また、CATIAを利用した類似製品データ更新時の設計工数削減、マシニング加工による切削速度向上と工期短縮、組付け時の認識向上により、短納期・歩留まり改善・時間あたりの抜型数増加など、お客様のトータルコスト削減につなげるようVE(価値工学)に取り組んでいます。 試作鋳物・量産鋳物・モデル加工・治具・検具・FRPやコンクリートの成形型を含めると、取引先は約40社。 砂型鋳造を軸とし、長年の経験と実績で、『鋳造プロセスに貢献する木型』を提供いたします。01

鋳造品完成までのトータル短納期ニーズに応える

短納期化 試作鋳造品市場において、鋳造現場でミスの起こりにくい木型設計、仕上工数の低減や、欠陥を発生させない気遣いが鋳造品完成までのトータル納期短縮、低コスト、高品質化につながると考えます。

ミスやエラーによる出戻り工数を減らす。打ち合わせ不足、製造工程の認識不足による、解釈の不一致を防ぐこと、また、鋳造メーカーの鋳造工程を理解し、最適な鋳造方案の提案と不良率軽減のための設計見直しを含めた木型設計を行うこと。

そうすることで、お客様である鋳造メーカーの短納期化も可能となり、歩留まり率を向上させることが出来ます。

初期段階での不具合を最小限に減らし、生産立上時までの修正も迅速に行う小回りの効く規模が試作鋳造にとって、大きなメリットがあるのです。

02

鋳造部品の世界で最先端を行く技術力

砂型鋳造の世界で、最も難易度が高いといわれる製品のひとつに、レーシングエンジンのシリンダーヘッドがあげられます。

当社はモータースポーツのエンジン木型製作を1990年代から手掛けており、木型設計のノウハウ、機械加工の精度、木型の組付け技術で信頼を獲得しています。群馬県内でエンジンの基幹部品の木型を作れるのは当社のみです。

そこで培った技術と経験で、さまざまな材質と用途の鋳造品へ応用し、鋳造メーカーの生産をサポートします。

03

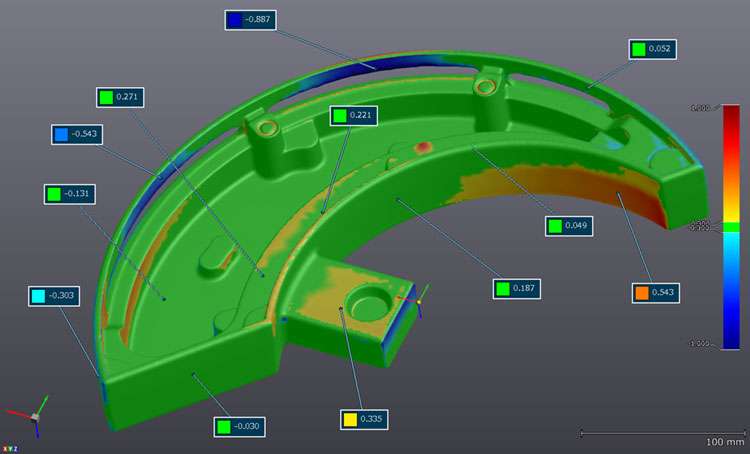

鋳造品評価でしか得られない情報をフィードバック

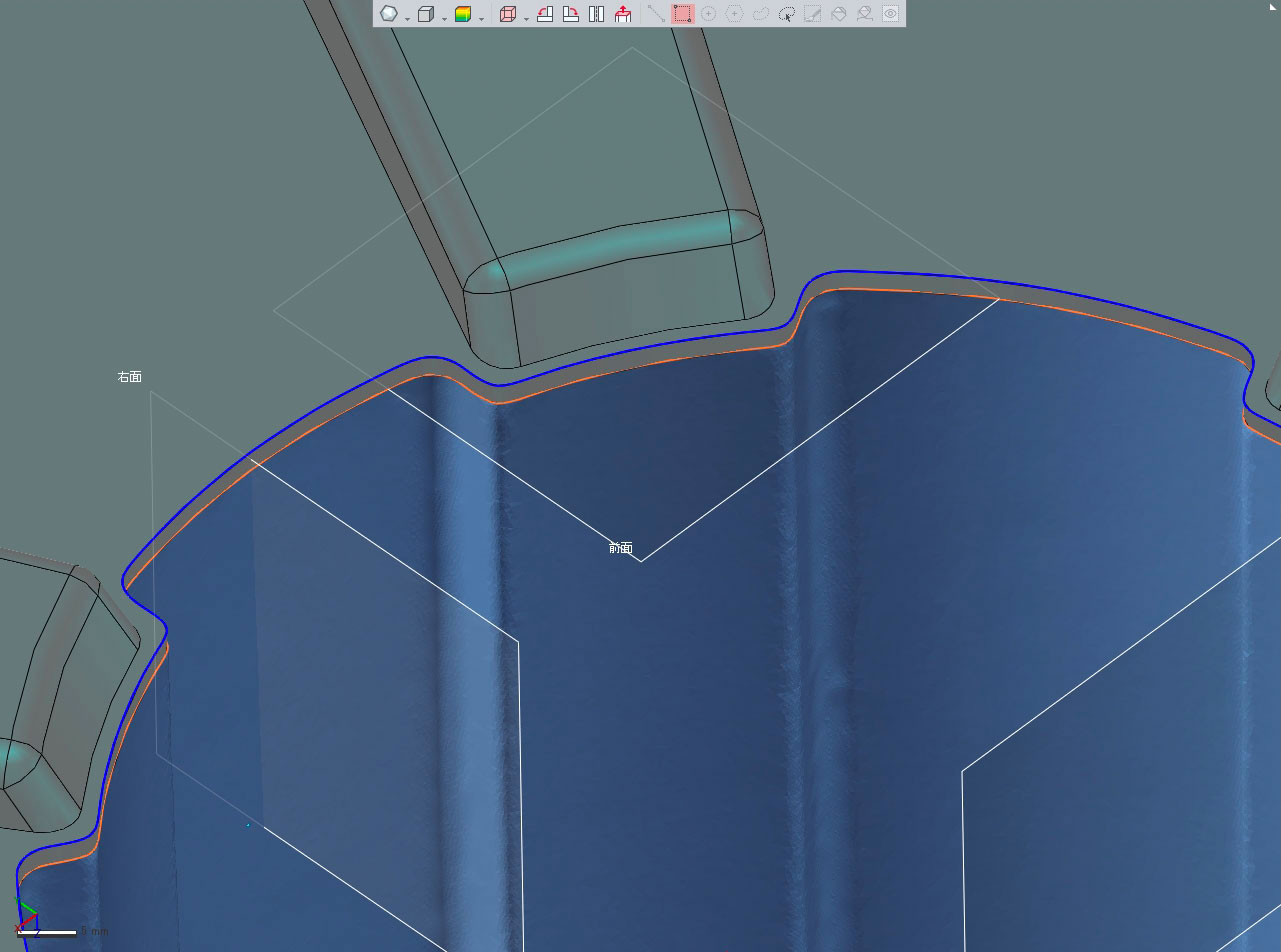

3Dスキャナーを活用した測定検査データと完成形状の比較が可能となりました。カラーマップの結果から、製品形状との寸法比較が出来るだけではなく、凝固特性も検証内容に加味することで鋳造方案へのフィードバックも可能となります。

製品形状部分(模型)の修正を行わず、鋳造方案の修正のみで、製品形状の精度と品質を向上させる方法に結びつきます。永年養われた伝統的な鋳造へのノウハウがあってこそ、実現できる方法です。

鋳造品測定事業